A Volkswagen Autoeuropa, responsável por criar modelos renomados como o Scirocco e o Sharan, e por uma produção anual de aproximadamente 100.000 automóveis, agora usa a impressão 3D para revolucionar seu fluxo de controle.

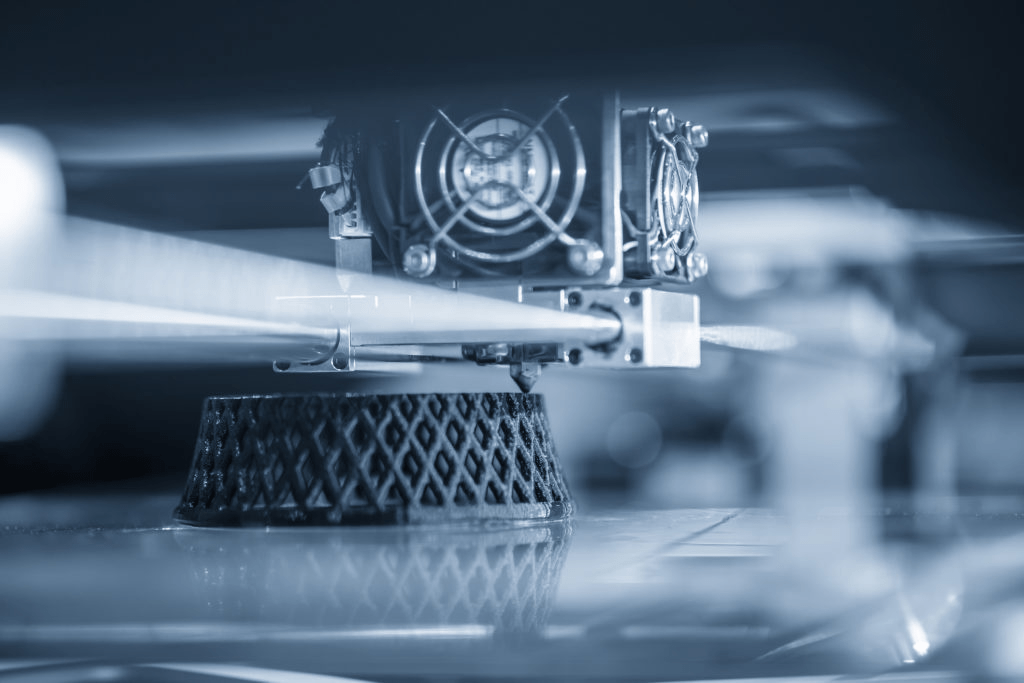

A indústria imprime peças de ferramentaria em 3D que são usadas diariamente na linha de produção.

Não dependendo mais de fornecedores externos para suas ferramentas, peças e acessórios,a empresa reduziu seus custos e diminuiu o tempo de desenvolvimento de várias semanas para apenas alguns dias.

Ferramentaria impressa em 3D

A impressão 3D pode realmente ser muito aproveitada na indústria automotiva.

Enquanto que – tradicionalmente – a impressão 3D costumava ser associada à criação de protótipos, ela tem grande potencial para negócios industriais envolvidos na criação de ferramentas, peças e acessórios personalizados e outras formas de ferramentaria.

É possível criar projetos altamente complexos e fazer revisões e correções mais rápidas, sem que ocorra a extensão do período de desenvolvimento e sem gastos adicionais.

As ferramentas podem ser projetadas para encaixar conforme seus requisitos pré-definidos, fazendo com que funcionalidade e desempenho sejam os principais impulsionadores do projeto – e não custo ou tempo.

Fornecedores externos

Antes de trabalhar com a impressora 3D Ultimaker, a Volkswagen Autoeuropa dependia de fornecedores externos para suas ferramentas, peças e acessórios.

Esses terceiros geralmente demoravam semanas para apresentar o protótipo e desenvolver as devidas ferramentas.

Isso atrasava a produção consideravelmente, afetando de maneira negativa o fluxo de controle da Volkswagen Autoeuropa.

Além disso, a terceirização se mostrava onerosa, particularmente se alguma correção fosse necessária.

No desenvolvimento de novas peças de ferramentaria, a Volkswagen Autoeuropa normalmente precisa adotar uma postura de tentativa e erro.

Isso não era prático quando trabalhavam com outras empresas.

Economizando tempo e dinheiro com a impressão 3D

Depois de ter validado a ideia em 2014, a Volkswagen Autoeuropa atualmente possui 7 impressoras 3D Ultimaker na operação e produz 93% de toda a ferramentaria terceirizada, internamente.

A transição para a impressão 3D fez com que a empresa economizasse 91% em custos de desenvolvimento de ferramentas e reduziu seu tempo de desenvolvimento em 95%.

Bem como Luis Pascoa, gerente na Volkswagen Autoeuropa explica:

“Apenas por imprimir algumas ferramentas nós podemos reaver o investimento inicial.”

Este gabarito de aplicação demorava 35 dias no tempo de seu desenvolvimento quando terceirizada e costumava custar 400 euros.

Com a impressão 3D, o projeto foi finalizado em 4 dias e os custos reduzidos à 10 euros por peça.

Esta ferramenta para alinhamento de janelas costumava custar 180 euros por peça – agora, ela pode ser impressa por apenas 35 euros.

O tempo de desenvolvimento diminuiu de 8 para 6 dias.

Ao longo de 2016, a companhia economizou estimados 150.000 euros – um valor que se espera aumentar para 250.000 euros em 2017.

O investimento inicial nas máquinas Ultimaker foi pago integralmente em 2 meses.

Mais que estas economias no tempo e nos custos, as ferramentas impressas em 3D são mais ergonômicas e carregam mais interação operacional por conta de seu feedback ser mais facilmente incorporado nas iterações de design – somando tudo aos níveis de eficiência jamais vistos.

As ferramentas impressas em 3D produzidas pela Volkswagen Autoeuropa são consideradas exemplo no grupo Volkswagen.

Mudanças no fluxo de controle

Por produzir as ferramentas internamente, a Volkswagen Autoeuropa pode pular o departamento comercial e tem a habilidade de desenvolver novas ideias para ferramentas novas ou improvisadas, junto de seus operadores.

Isso era previamente impossível por serem apenas algumas ideias as que podiam realmente ser implementadas em tempo hábil.

Uma nova ferramenta pode ser impressa pela noite, e na próxima manhã ela é testada na linha de produção por seus operadores.

Seu feedback pode então ser incorporado em iterações de design consecutivas até que a ferramenta perfeita seja feita.

Esta ferramenta pode então ser impressa a quantidade de vezes que for necessário e por um baixo custo.

Impressão 3D e produção

A impressão 3D oferece um potencial para revolucionar a produção.

Com uma impressora 3D interna, protótipos, ferramentas e peças finais podem ser feitas rapidamente e numa fração dos custos de uma terceirização.

Com as impressoras 3d desktop, indústrias podem agilizar sua produção e alcançar eficiência nunca vista antes. Como Luis Pascoa diz:

“A Ultimaker é uma solução de baixo custo, oferecendo resultados de alto padrão e qualidade. Se você considerar a indústria automotiva inteira, o potencial é imenso!”

Então não perca tempo e comece a alavancar os resultados da sua empresa agora mesmo!