Você sabia que existem diferentes tipos de impressora 3D? Sim, é verdade.

Embora esse seja um equipamento moderno, não é de hoje que vem sendo utilizado.

A diferença é que, atualmente, apresenta grande evolução, além de possibilidades cada vez maiores de aplicação e opções mais acessíveis.

Também conhecida como manufatura aditiva, a impressão 3D é uma tecnologia que surgiu no início dos anos 90, englobando a criação de modelos físicos por meio de design digital.

Cada tecnologia tem suas peculiaridades, mas todas seguem o mesmo princípio: um modelo digital é transformado em modelo físico camada por camada, de forma aditiva.

As impressoras 3D podem utilizar de termoplásticos a resinas, pó, metal e até mesmo materiais compósitos.

Cada tipo de tecnologia utiliza um material específico como matéria-prima, e possui seus pontos positivos e negativos, que podem ser mensurados de formas diferentes dependendo da aplicação.

Neste artigo, vamos falar sobre todas elas.

Acompanhe!

A origem da impressora 3D

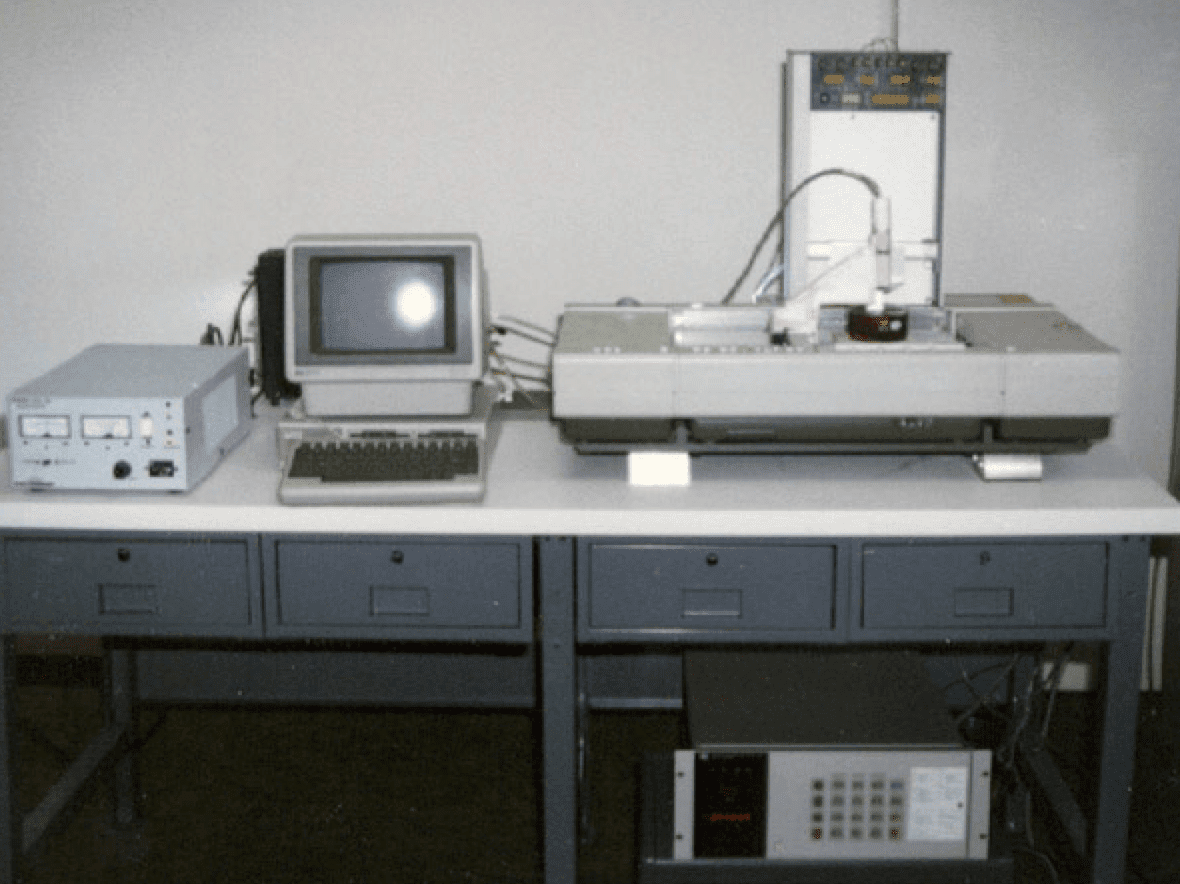

Apesar de ser até hoje considerado um conceito “futurista” e coisa que parece ter saído de algum sci-fi, a manufatura aditiva começou sua jornada nos anos 80!

E o responsável pela criação desta tecnologia foi Charles W. Hull, também conhecido como “O Pai da Impressão 3D” e inventor da estereolitografia.

Enquanto trabalhava para uma companhia que aplicava lâminas plásticas em mesas por meio de luz UV.

Charles teorizou que, se pudesse empilhar milhares de camadas de plástico, curando com UV para enrijecer o material e mantendo um padrão, poderia replicar praticamente qualquer geometria imaginável.

E foi com esse pensamento que começou a prototipar o que veio a ser a SLA-1 e o início da estereolitografia.

Em 1983, foi criada a patente para o “método ou aparato para criação de objetos sólidos por ‘impressão’ sucessiva de finas camadas de material curável em exposição à luz ultravioleta no topo uma da outra”.

Logo após fundar a 3D Systems, Hull logo percebeu que sua tecnologia não era limitada à líquidos e estendeu a patente para ‘qualquer material capaz de solidificação ou capaz de alterar seu estado físico.

Essa mudança foi a fundação para o que passou a ser conhecido como manufatura aditiva – a impressão 3D.

Como funciona a impressão 3D?

Tudo começa com um modelo 3D, que deve ser produzido em um software CAD e preparado em camadas para que a máquina o identifique.

Essa interpretação de uma geometria tridimensional em comandos que a máquina pode replicar é feita por um software de fatiamento (slicer) que consegue traduzir os movimentos necessários para replicar da geometria à parâmetros de diferentes componentes (como temperaturas e velocidade de ventoinha na tecnologia FDM).

Por conta de suas grandes diferenças em métodos, as tecnologias operam com materiais específicos, que podem ou não ser utilizados de alguma forma em outros dos métodos.

Um exemplo disso são os termoplásticos utilizados na tecnologia FFF/FDM que forma o modelo derretendo plástico e depositando por caminhos específicos definidos pelo slicer.

O que pode ser feito com uma impressora 3D?

A impressão 3D possui várias aplicações em diversos segmentos – muitas vezes, é a única ou melhor escolha nessas aplicações

Veja o que você pode fazer com ela atualmente.

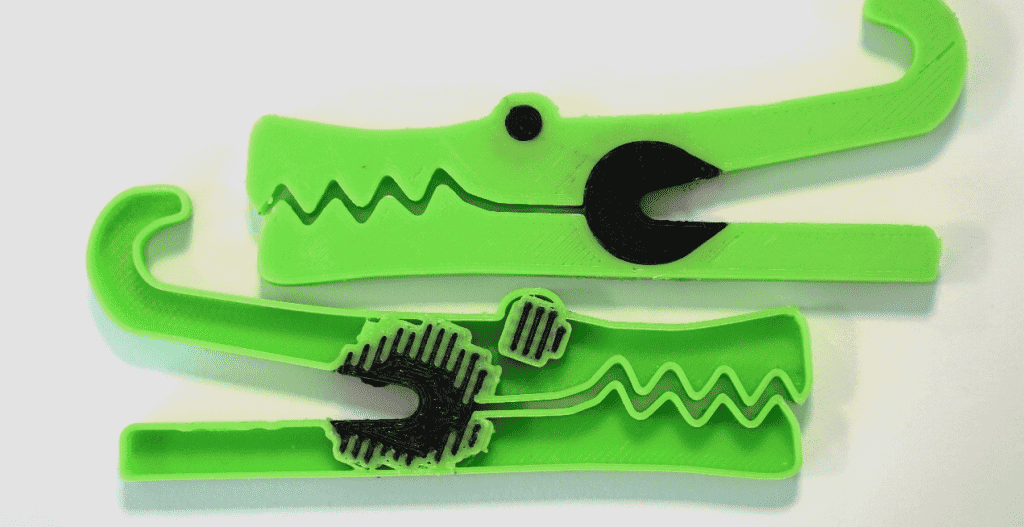

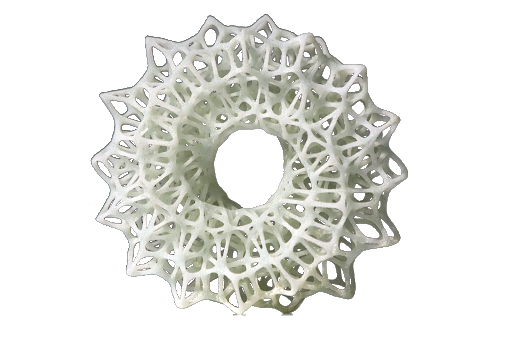

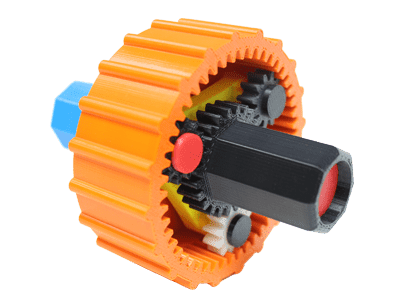

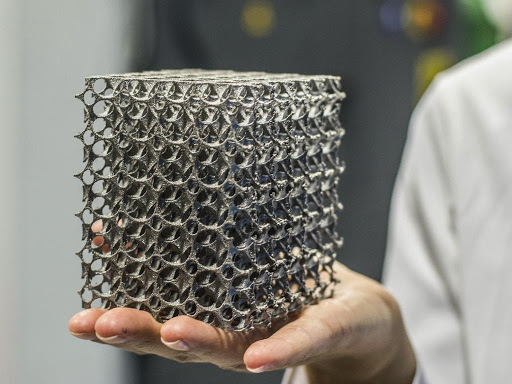

Recriar designs complexos

A manufatura aditiva permite criar de geometrias complexas, inclusive recria fielmente modelos que outras formas de fabricação não conseguem, como é o caso no modelo abaixo, onde uma fresa, por exemplo não teria como criar a peça de uma só vez.

Além disso, o custo por complexidade não é escalonado da mesma forma de outros métodos, pois um modelo simples pode consumir o mesmo nível de insumo que outro modelo complexo.

Customizar como nunca antes foi visto

Por lidar com modelos digitais e um número de insumo variável, a impressão 3D pode tomar qualquer forma que possa ser criada em um computador.

As tecnologias se adaptam a geometrias complexas de formas diferentes, podendo se dar por suportes sendo acrescentados ao projeto, como nas tecnologias FFF/FDM e SLA/DLP.

Ainda, por meio do próprio insumo, como visto em SLS com o pó utilizado na câmara de impressão já atuando como suporte para a peça e sendo retirado para pós-produção.

Descartar moldes para produção de certas peças

Prototipagem por injeção ou fundição envolve a criação de um molde para as diferentes peças que compõem o modelo final.

Tais moldes saem a um alto custo de tempo e de dinheiro, e em alguns casos são custos desnecessários.

Enquanto a impressão 3D não vai substituir toda a cadeia de produção, ela é muitas vezes a escolha ideal se tratando de produção em escala reduzida para diversas aplicações.

Consumir menos que outros métodos semelhantes de fabricação

Por se tratar de um método aditivo de prototipagem, a impressão 3D só utiliza o material necessário para a peça que está fabricando.

No processo de usinagem CNC, por exemplo, você sempre necessita de um bloco inicial do material a ser utilizado, perdendo todo o material que não for parte da peça final.

4 benefícios da impressora 3D

Se você precisa de ainda mais motivos para investir neste equipamento, separamos abaixo 4 benefícios que comprovam a importância da impressora 3D.

Acompanhe!

1. Criação de protótipos e peças com precisão

A prototipagem fica muito mais fácil para quem pode utilizar a impressão 3D.

Hoje em dia, as máquinas permitem o desenvolvimento de projetos detalhados e bem-acabados.

O nível de acabamento chega a ser tão alto que, em alguns casos, o protótipo impresso pode ser confundido com o produto final.

2. Custos menores para personalização

Mesmo criando um objeto de alta qualidade, as impressoras 3D ainda têm um custo significativamente inferior quando comparado com outros métodos de produção.

Como as peças são impressas com medidas exatas, a técnica diminui o desperdício de material que seria gasto com moldes, aparas e ligamentos.

Assim, é possível começar sua produção com um investimento inicial menor.

3. Mobilidade e facilidade de uso

Uma das grandes vantagens de investir em uma impressora 3D é a facilidade de uso que esse tipo de equipamento traz.

Em geral, os materiais utilizados para imprimir são pós ou filamentos, o que facilita bastante o transporte e o armazenamento.

Além disso, a própria impressora tende a ser compacta, o que facilita sua instalação em ambientes pequenos – bem diferente da estrutura necessária na maioria das indústrias.

4. Uma máquina, inúmeras possibilidades

A tecnologia de impressão 3D evoluiu muito com o passar dos anos.

Quem investe em um equipamento hoje recebe uma impressora capaz de imprimir nos mais variados materiais e dimensões.

Enquanto as indústrias tradicionais precisam investir em diversas máquinas para produzir em formatos distintos, a impressão 3D oferece inúmeras possibilidades em um só lugar.

Os 14 tipos de impressora 3D

Ao chegar até aqui, você provavelmente está curioso para saber quais modelos de impressora 3D existem no mercado, certo?

Cada tipo de impressora 3D tem aplicações específicas (mais indicadas) e patamares diferentes de preço.

Então, vamos ver detalhes sobre as tecnologias disponíveis, suas características e diferenciais.

1. FDM ou FFF (Fused Deposition Modeling)

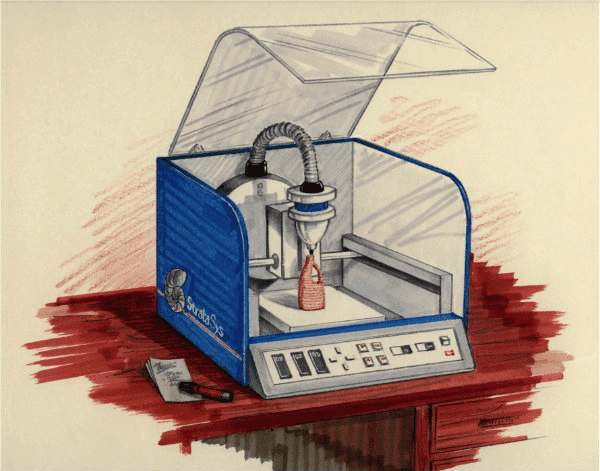

FDM é a patente de Scott Crump com o nascimento da Stratasys e sua versão de um método ou aparato para criação de objetos sólidos por “impressão” sucessiva.

A diferença de sua invenção da concepção de Charles Hull está em seu insumo: o filamento termoplástico.

O termo FFF (fabricação por fusão de filamento) surge entre a comunidade DIY por volta dos anos 2000 e é utilizado para descrever as máquinas do projeto RepRap, além de ter sido adotado por algumas máquinas encontradas no mercado.

Antes da queda da patente do FDM, FFF era a única forma de lançar ao mercado uma impressora 3D e não ser processado pela gigante Stratasys.

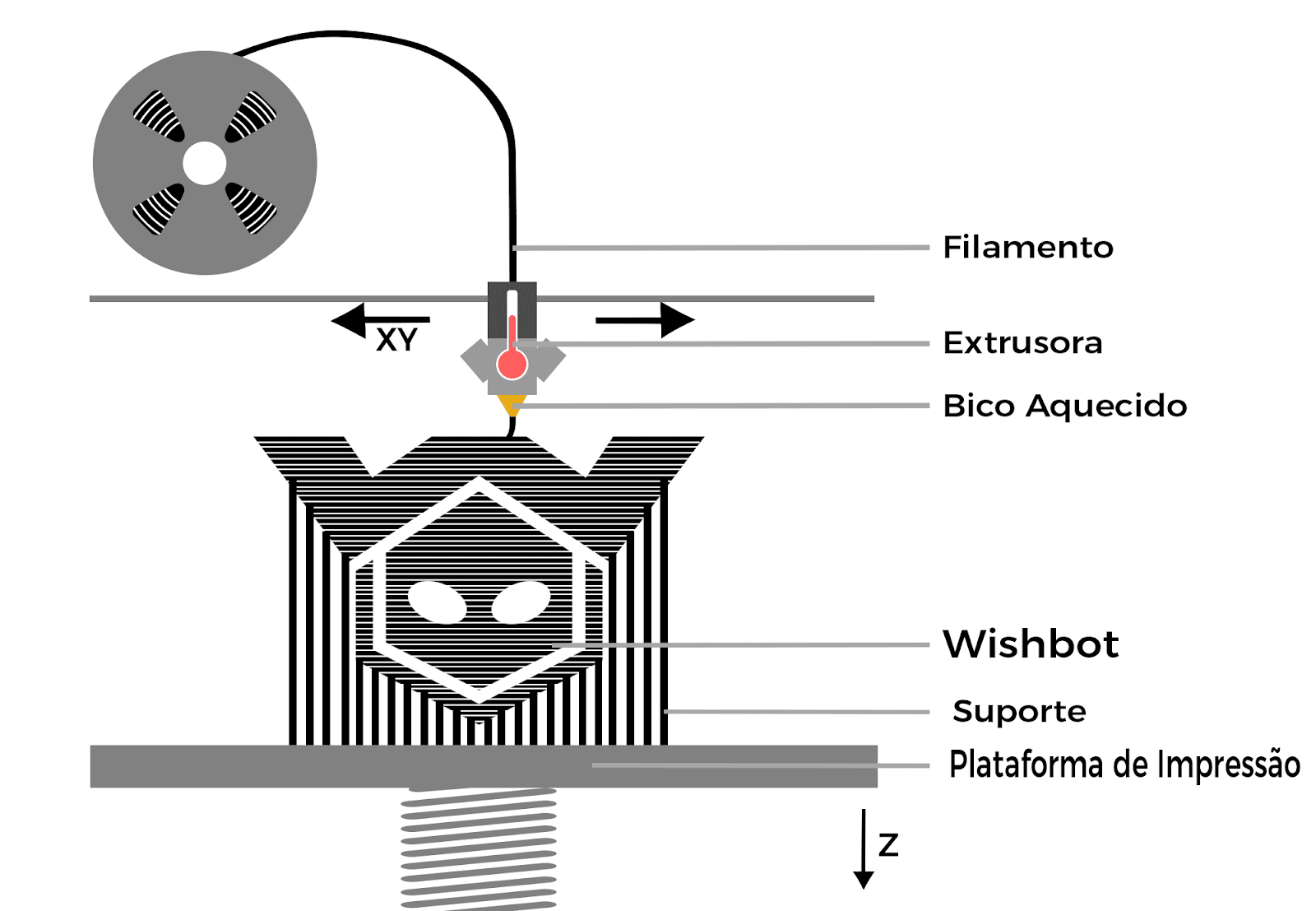

O processo começa com o filamento, geralmente disposto em um rolo.

Essa linha de filamento passa por um sistema baseado em motores de passo e é guiada até o bico de impressão.

No bico, o material é derretido e extrusado em um caminho predeterminado pelo software de fatiamento.

Ventoinhas ou o próprio ambiente fazem com que o material esfrie e se solidifique, o que permite que uma nova camada seja criada no topo da última.

Em FDM e FFF, o termoplástico é extrusado por uma cabeça de extrusão.

Seus principais materiais são o PLA (Poliácido Lactico) e o ABS (Acrilonitrila Butadieno Estireno), mas possuem variações como filamentos compósitos (que mesclam materiais em quantidades variáveis para alcançar alguma resistência ou estética), como visto em filamentos de madeira com PLA ou que usam metais, ou ainda com materiais diferenciados (HIPS, Nylon, Pet, flexíveis, etc).

A impressão 3D desktop (FDM) é a tecnologia mais vendida no Brasil e no mundo há 7 anos.

De acordo com relatório da 3D Hubs, a tecnologia FDM representa 70% de todo o mercado global.

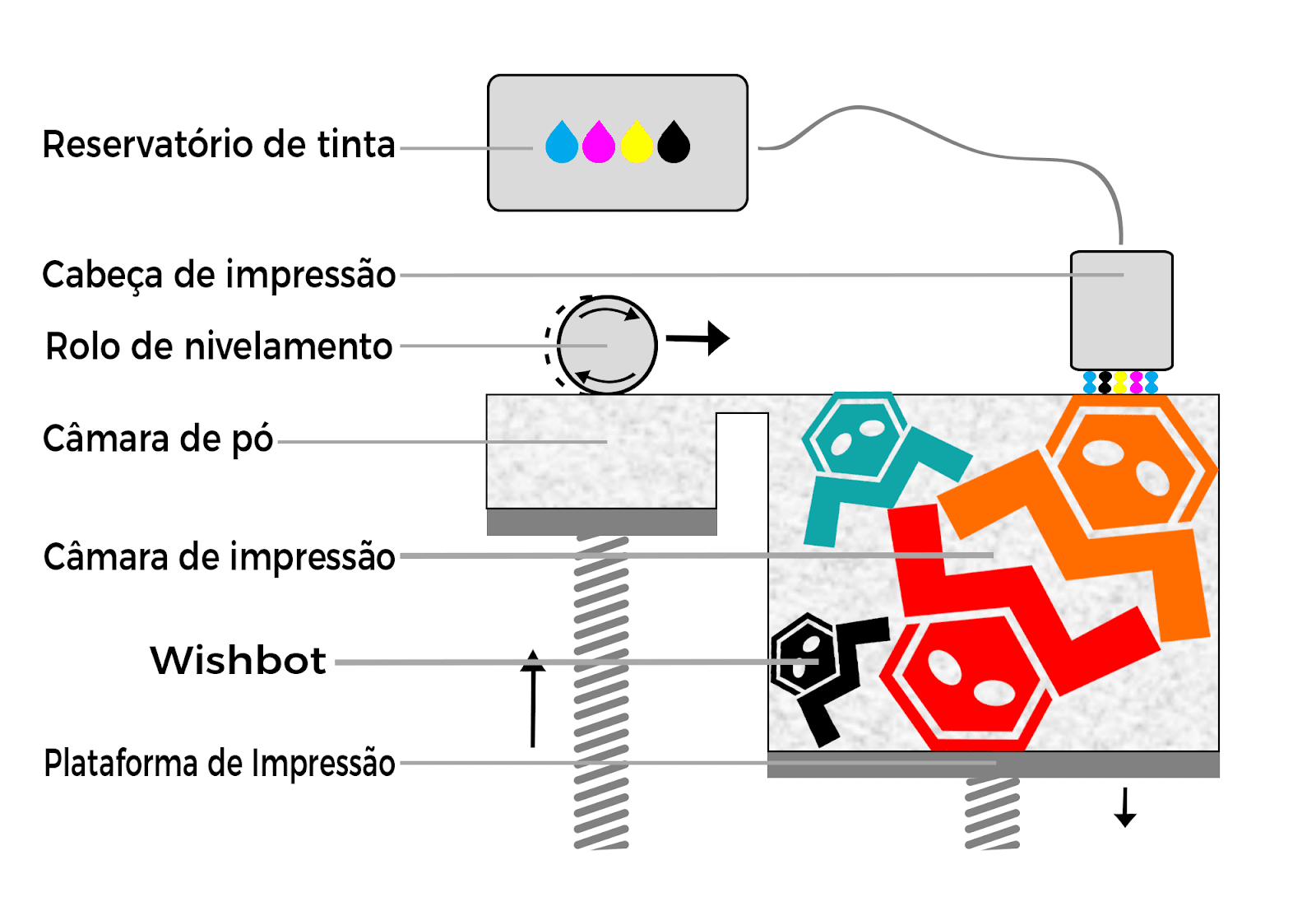

2. SLS (Sinterização Seletiva a Laser)

A Sinterização Seletiva a Laser, ou SLS, foi desenvolvida pelos Doutores Carl Deckard e Joe Beaman em meados dos anos 80.

A empresa criada pela dupla, a DTM, foi grande competidora no início da vida da 3D Systems de Charles Hull, travando uma competição que durou anos e acabou com a DTM sendo adquirida pela rival em 2001.

Com seu modelo de impressão por fusão em um “bloco” de pó, essa tecnologia é capaz de criar não só modelos adjacentes nos eixos X e Y, mas pode também criar diversos itens acima da base no eixo Z.

Isso porque o próprio insumo, o pó geralmente metálico, serve de base para as camadas acima dele, criando um volume de impressão mais otimizado.

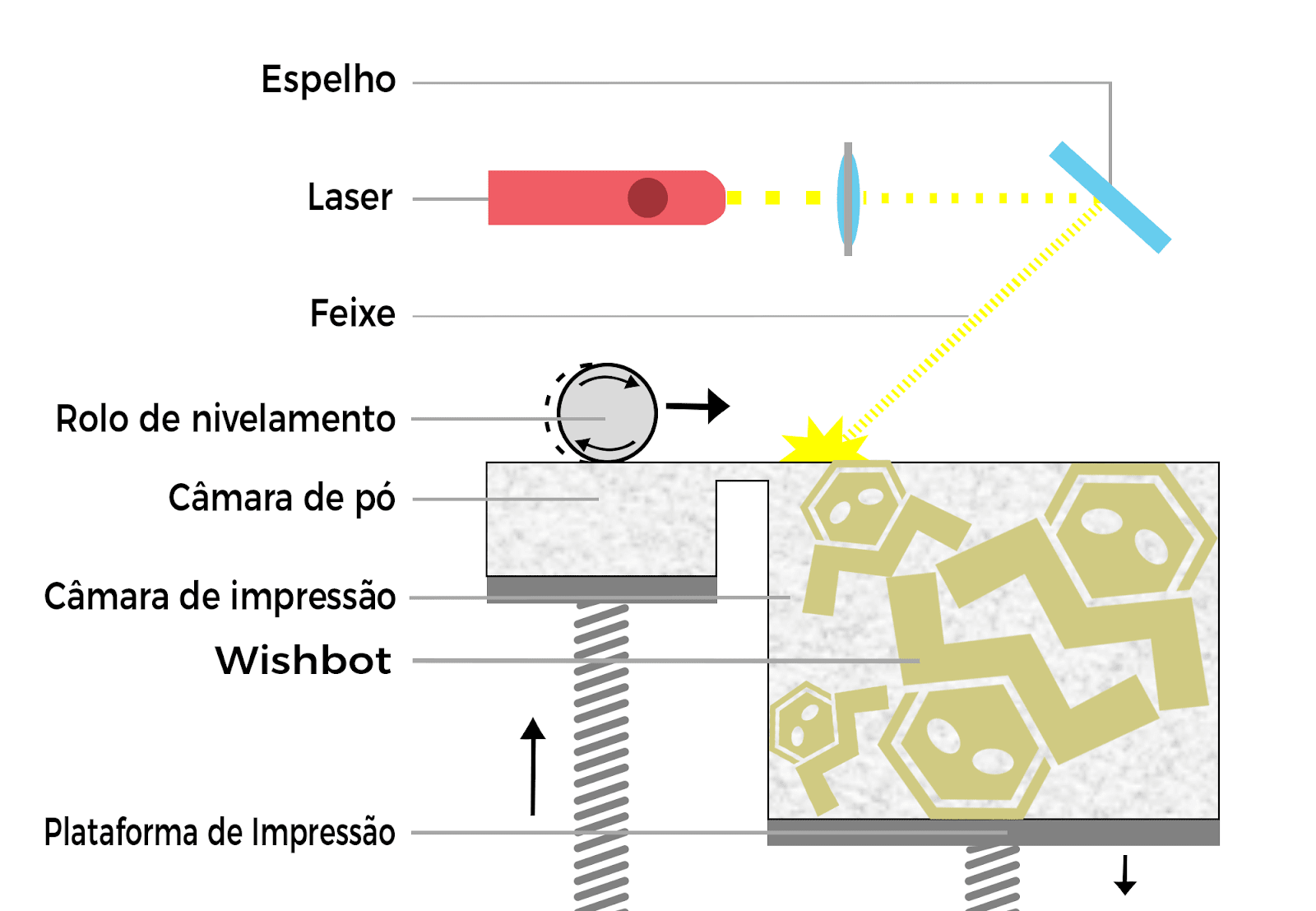

A Sinterização Seletiva a Laser utiliza um laser para derreter e solidificar camadas de material em pó, enrijecendo e dando forma à geometria desejada.

Se trata de um processo largamente empregado em nível industrial, e hoje em dia ainda é um dos mais custosos.

Essas impressoras empregam duas plataformas dispostas em câmaras – essas plataformas são chamadas de pistões.

O processo se inicia com uma das mesas em sua posição mais baixa e a outra em sua posição mais alta, a de posição mais alta é onde o objeto é criado.

Para a criação do objeto, uma camada de pó é derretido de forma seletiva, em um processo chamado sinterização.

Quando a camada é solidificada, a mesa desta é abaixada, e a outra mesa que carrega o pó se levanta e um rolo lança uma segunda camada a ser sinterizada.

Em SLS, o pó é derretido por laser, ou sinterizado, de forma pré-determinada em computador.

Seu insumo é constituído por uma variedade de pós com propriedades, geralmente metálicos, que por meio da sinterização se agrupam e formam um produto final.

Leia também: Comparando as tecnologias FDM, SLA e SLS

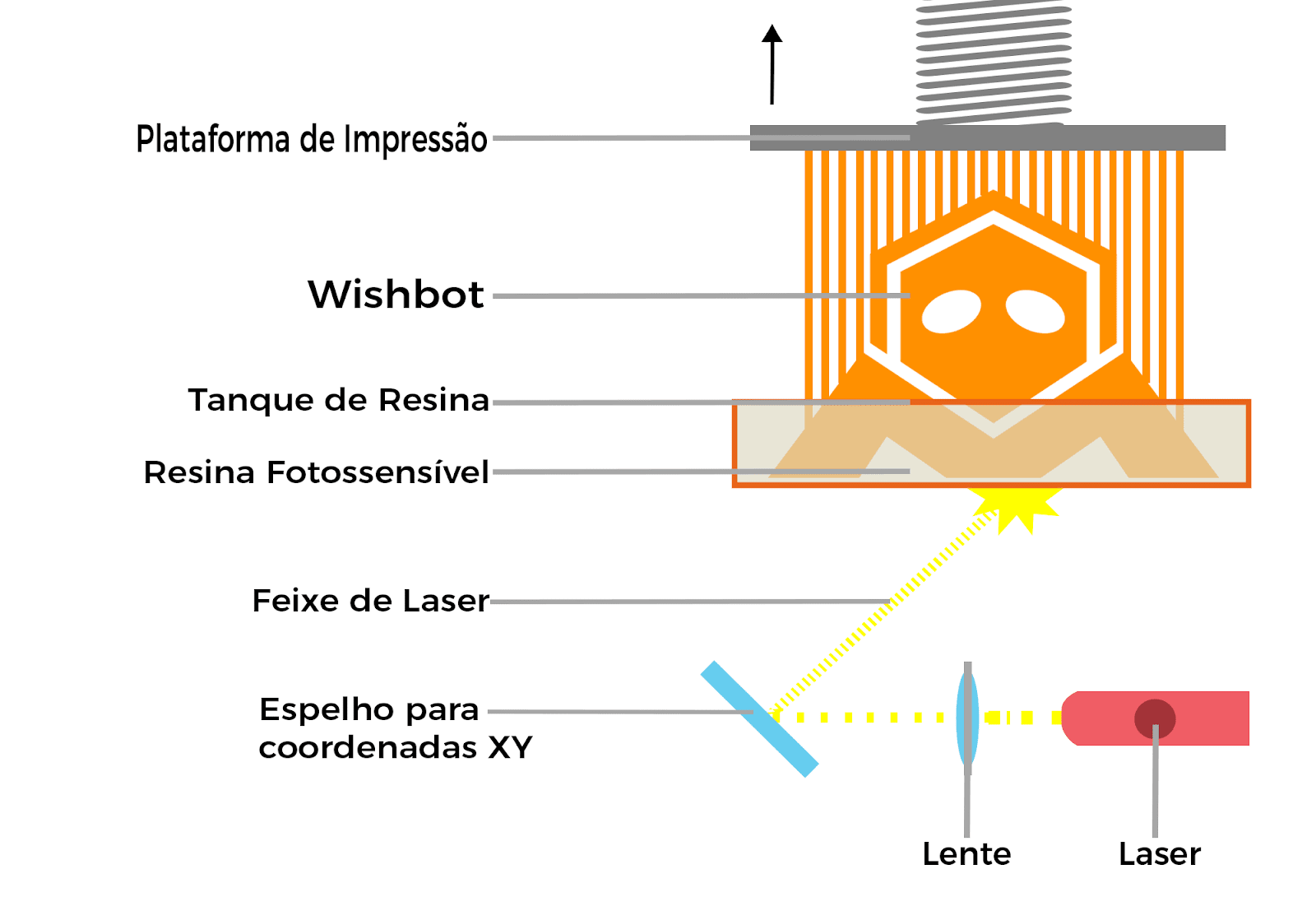

3. SLA (Stereolithography)

Como já abordado nesse post, a estereolitografia foi a invenção de Charles “Chuck” Hull.

Também representa o início da manufatura aditiva, utilizando resina fotossensível que se enrijece ao ser exposta a raios UV e pode alcançar enorme fidelidade ao modelo 3D, por vezes sendo impossível de serem notadas camadas ao olho nu.

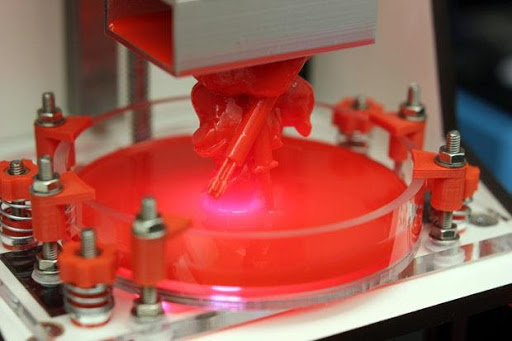

Tudo começa com a fonte de luz (em SLA um laser, em DLP um projetor) que transmite UV de forma seletiva por meio de coordenadas criadas em software.

Em SLA, as coordenadas em eixo XY se dão por meio de galvanômetros de dois eixos. Já em DLP, por pixels “acesos ou apagados”.

Isso gera uma reação em contato com a parte inferior do tanque de resina, que solidifica uma camada.

Então, um eixo (Z) levanta levemente e uma nova camada é feita, sucessivamente, até que se obtenha a geometria especificada.

Em SLA e DLP, a resina é curada por uma fonte de iluminação seletiva, que define cada camada de acordo com coordenadas fornecidas em um software de fatiamento.

Seus materiais são uma variedade de resinas fotossensíveis com diversas propriedades, de cores diferentes à materiais para fundição, materiais compatíveis com o corpo humano e até mesmo materiais de variáveis resistências tanto mecânicas quanto em temperatura.

A impressão 3D em SLA pode ser uma boa escolha para áreas específicas que necessitam de alta resolução e acabamento fino ou que possuem necessidade exclusiva de um dos materiais só encontrados em SLA.

Áreas como joalheria e, em certos casos, engenharia podem aproveitar largamente das possibilidades desta tecnologia.

Leia também: Comparando as tecnologias SLA vs. DLP

4. DLP (Digital Light Processing)

A tecnologia DLP compartilha várias semelhanças com a estereolitografia.

Porém, ao invés de utilizar um laser para a emissão de luz, é utilizado um projetor que acende e apaga cada pixel de acordo com a camada sendo criada.

A resolução do projetor, então, entra como fator para resultado final das impressões, trazendo maiores ou menores densidades de pixel, o que irá afetar proporcionalmente a resolução dos modelos impressos nessa tecnologia.

Logo mais, no item de número 4, ao explicarmos o funcionamento do tipo SLA, você vai entender também como funciona a impressão 3D no método DLP.

5. Jato de tinta (Inkjet)

Com uma das tecnologias mais comuns e utilizadas pelo público geral, a impressora jato de tinta funciona justamente como indica seu nome: dispensando a tinta no papel em jatos.

Ideal para projetos de pequena escala para impressões coloridas ou em preto e branco, a Inkjet tem no preço a sua principal vantagem.

As tintas são armazenadas em cartuchos, que também costumam ser mais baratos do que toners, embora durem menos.

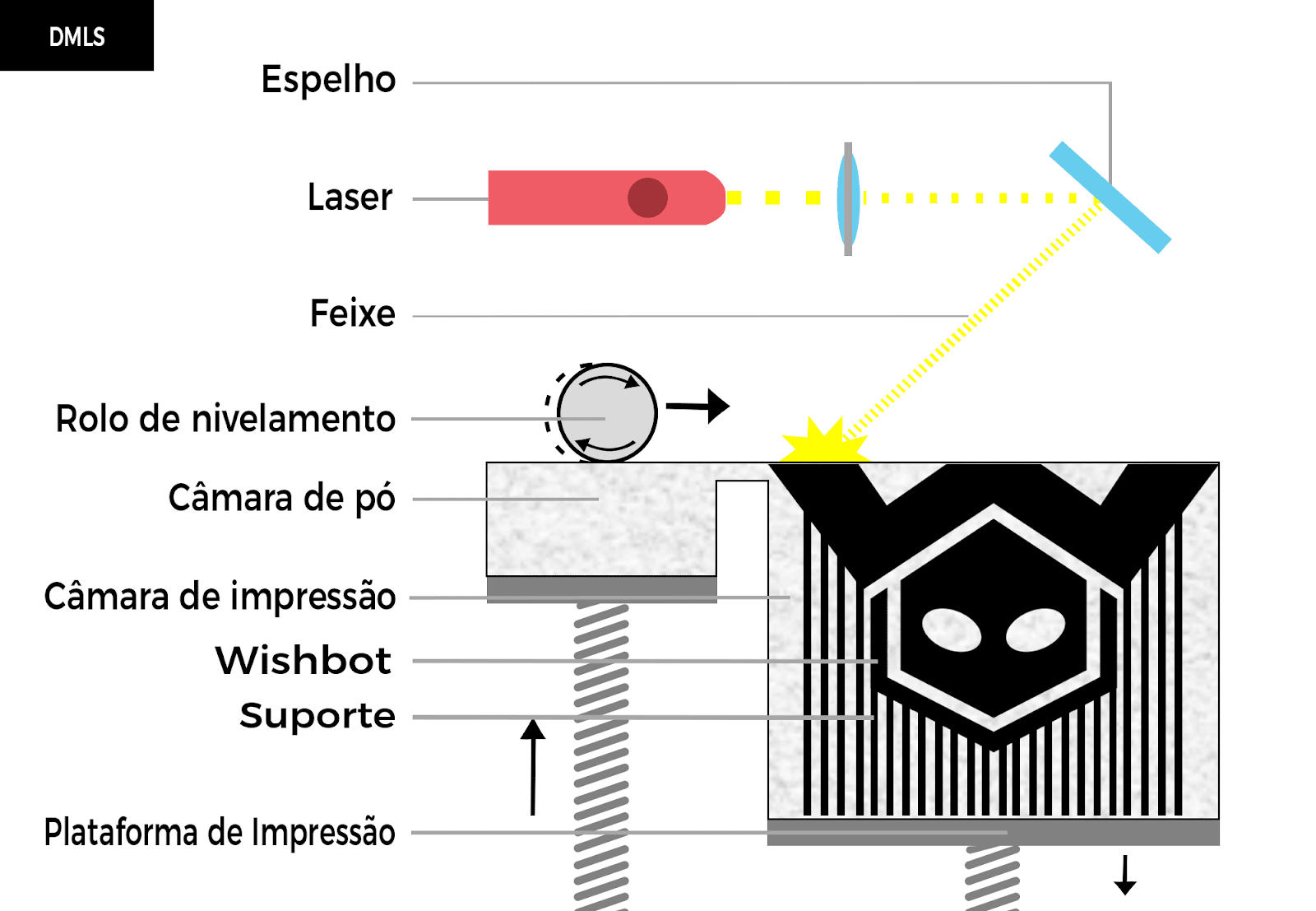

6. DMLS (Direct Metal Laser Sintering)

Entre as impressoras 3D, é chamada de DMLS a tecnologia que permite a impressão de objetos metálicos em materiais como alumínio e titânio.

Esses metais são armazenados em forma de um pó muito fino e granular que, quando aquecido por um laser, derrete e se funde, criando a peça por camadas na impressão.

Depois de prontos, os objetos precisam esfriar antes de serem manuseados.

7. SLM (Selective Laser Melting)

A técnica Selective Laser Melting também é usada para produzir objetos de metal.

Assim como na DMLS, o material aparece na forma de um pó que é aquecido por laser e fundido durante o processo de impressão.

O destaque dessa tecnologia fica por conta da grande variedade de metais que podem ser utilizados para criar os projetos.

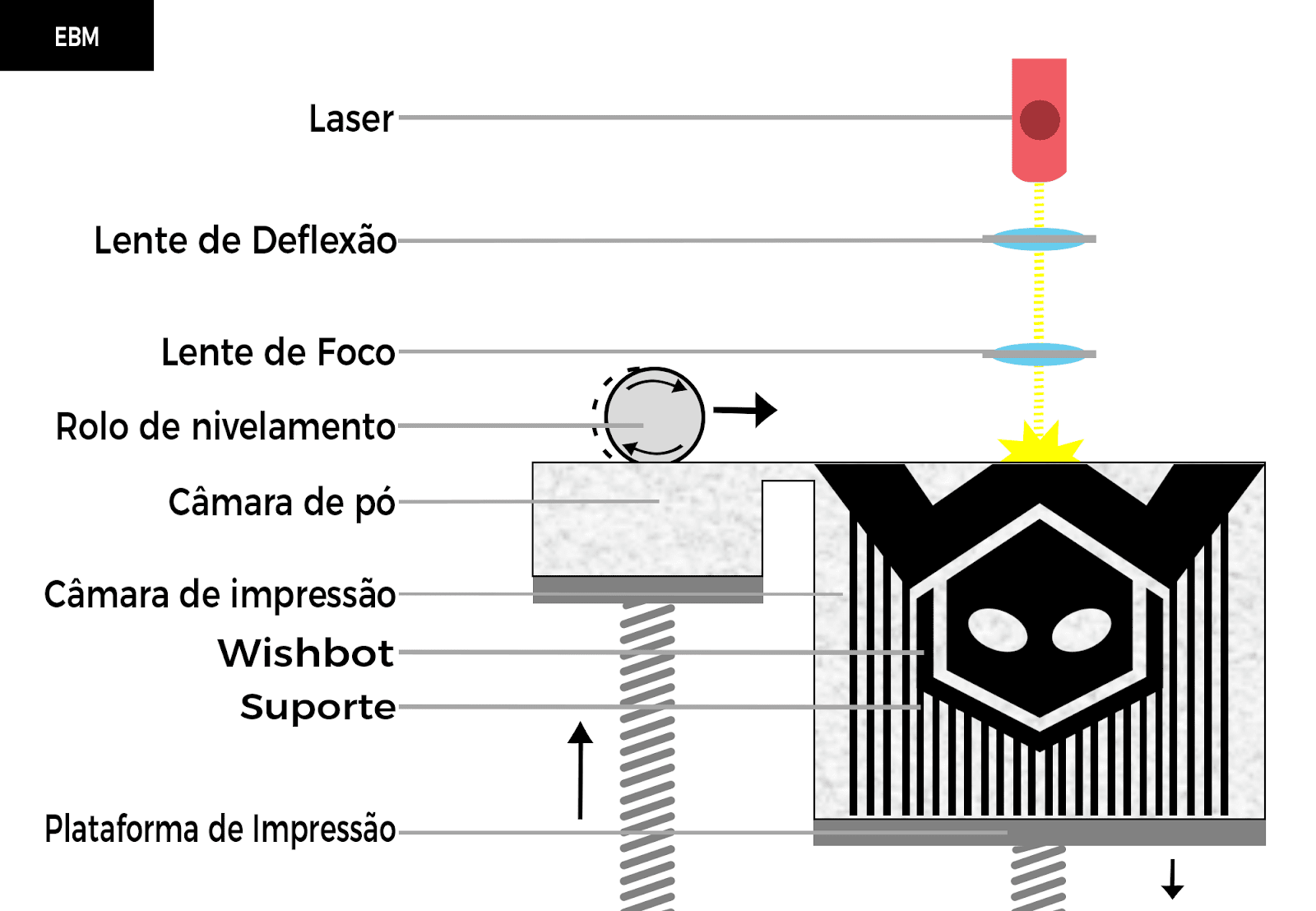

8. EBM (Electron Beam Melting)

As impressoras EBM têm esse nome devido ao fato de que, durante o trabalho, utilizam feixes de elétrons para fundir o material e criar um objeto sólido.

O insumo usado por esses equipamentos é o pó de Ti6Al4V, popularmente conhecido como liga de titânio.

No mercado, a tecnologia tem sido utilizada principalmente para criação de implantes ortopédicos de alta fidelidade.

9. LOM (Laminated Object Manufacturing)

A técnica conhecida como Laminated Object Manufacturing constrói as peças em camadas, dispensando o material em lâminas revestidas de adesivo.

O insumo utilizado é armazenado em bobinas de papel laminado e a cola é ativada pelo calor.

Para objetos feitos em papel, é necessário ainda um processo de pós-impressão com tinta ou verniz para proteger a peça de fatores ambientais.

10. Polyjet

A Polyjet é uma impressora que permite a produção de objetos e protótipos com o uso de fotopolímeros flexíveis e rígidos como material.

Esse tipo de tecnologia imprime em camadas microscópicas, o que garante uma enorme precisão no acabamento das peças.

11. BJ (Binder Jetting)

Popularmente conhecida como impressão em “leito de pó e jato de tinta”, a técnica BJ oferece uma solução rápida para criação de protótipos.

O material utilizado aqui é um agente de ligação líquido, que vai se unir seletivamente às regiões de um leito de pó.

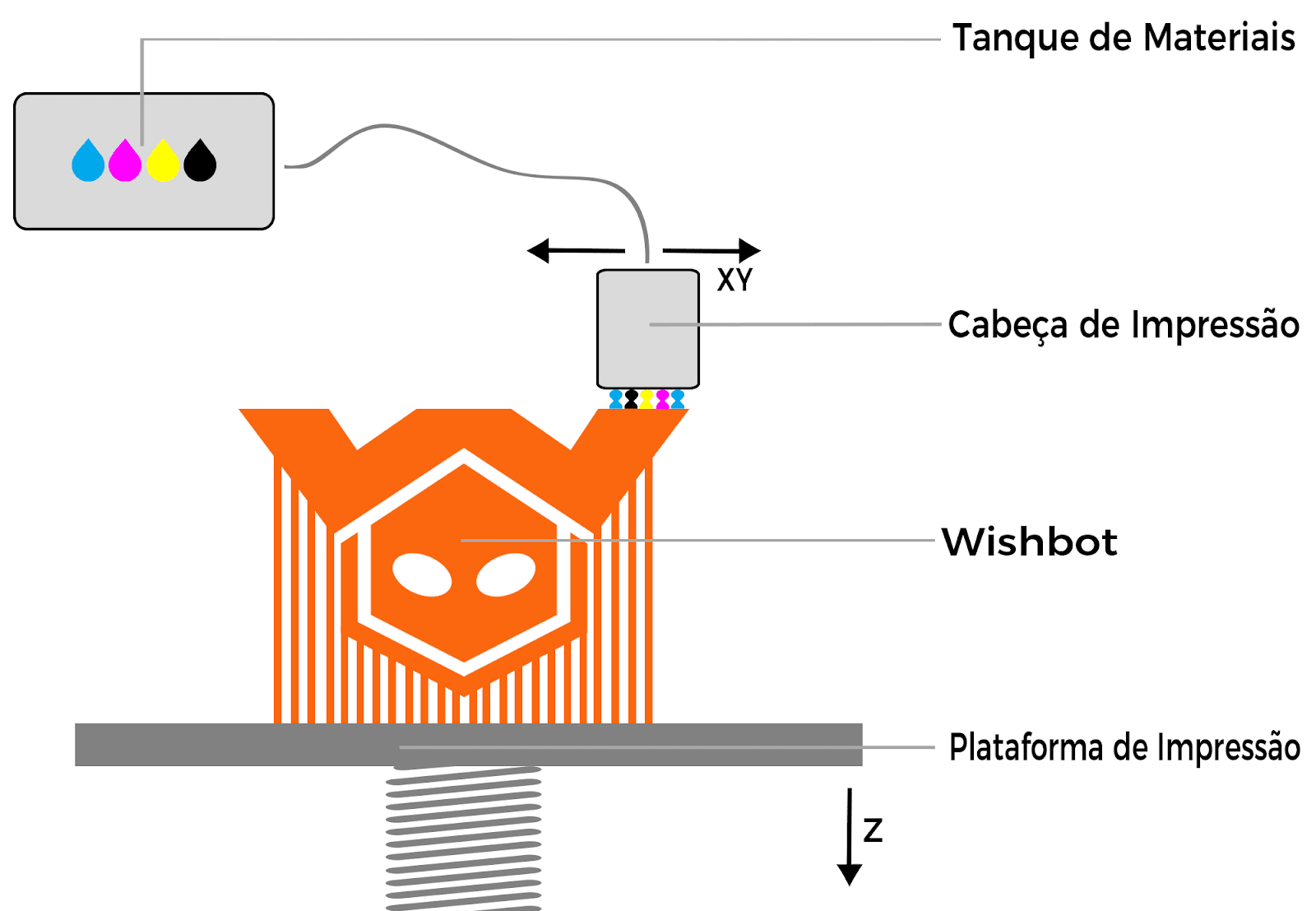

12. MJ (Material Jetting)

Semelhante em funcionamento a impressoras convencionais “jato de tinta”, as tecnologias Polyjet (Stratasys) e Multijet (3DSystems) marcam a concorrência de décadas das duas gigantes industriais.

Ao invés de utilizar tinta em papel, essas impressoras jateiam fotopolímero em estado líquido em uma mesa de impressão enquanto curam as camadas com luz UV instantaneamente.

As diversas cabeças de impressão dessas impressoras permitem que sejam recriadas cores, texturas e geometrias com precisão incrível.

O preço de insumo e as fabricantes disponíveis tornam este tipo de tecnologia restrito para grandes indústrias com alto investimento em tecnologia.

O processo se inicia com a impressora jateando o material líquido na mesa de impressão.

Acompanhados de uma forte luz UV, o líquido é enrijecido, tornado o modelo totalmente sólido.

O processo se repete camada a camada, jateando material de suporte gelatinoso em áreas necessárias para que se alcance um resultado final fiel ao modelo desejado.

Em jateamento material, objetos são criados através do jateamento de fotopolímeros.

Esses fotopolímeros dão a cor, textura e propriedades do modelo final.

13. Aglutinação

Em um processo muito semelhante à SLS pela utilização de pó, a tecnologia de impressão 3D por aglutinação difere no sentido que une seu insumo não por sinterização, mas sim pela utilização de um agente aglutinante que é extrusado (semelhante a impressoras jato de tinta) e agrupa o pó, o enrijecendo.

Essa tecnologia se prova uma boa substituta para SLS em alguns casos, por seu preço inferior e capacidade de peças totalmente coloridas.

A única coisa que a torna inferior ao método de sinterização está em sua baixa resistência.

O processo lembra muito o já visto em SLS.

Ele começa com bicos que distribuem o agente aglutinante sob a primeira camada, unindo o pó.

Assim que a camada é solidificada de acordo com seu projeto, a mesa desce e prepara uma segunda camada de pó à ser “colado” acima.

Isso ocorre até que a peça final esteja pronta para ser retirada da câmara de impressão.

Assim que retirada da impressora, a peça impressa passa por uma limpeza do excesso de material e é revestida com cola adesiva que mantém a superfície da peça unida, mais resistente à forças e a descoloramento.

14. Metal

Impressão por SLM & EBM (Derretimento Seletivo a Laser e Derretimento por feixe de elétrons, respectivamente) são duas das tecnologias mais comuns em impressão 3D de metais, apesar de não serem as únicas.

Com um funcionamento que lembra muito o SLS, esses processos são capazes de traduzir um modelo digital em um objeto sólido, mas em metal.

O processo SLM é realizado em um ambiente de baixo oxigênio, enquanto EBM é realizado em vácuo, isso reduz stress térmico e diminui as ocorrências de warping.

Assim como no SLS, esses processos utilizam finas camadas de material em pó e utilizam de fontes de calor para “sinterizar” o metal.

Devido ao ponto de fusão alto de metais, é necessária uma solução de alta potência, que vem na forma de um laser de alta concentração em SLM ou um feixe de elétrons em EBM.

As tecnologias são utilizadas exclusivamente em indústrias, consideradas por muitos a aplicação de maior impacto por serem incorporadas diretamente onde uma peça de manufatura tradicional antigamente era empregada.

Peças em SLM ou EBM possuem não só composição química semelhante às peças anteriormente empregadas, como também suas propriedades mecânicas e microestrutura.

A Impressão de Metal ocorre pela sinterização de pó metálico por meio de Laser (SLM) ou Feixe de Elétrons (EBM).

O insumo para essas tecnologias inclui diversos metais e ligas metálicas que englobam aço, titânio, alumínio, cobalto-cromo e níquel.

Etapas de uma impressão em 3D

Ainda que as ações envolvidas na impressão de um projeto 3D variem de acordo com o equipamento, existem algumas etapas básicas.

Veja a seguir quais são elas.

1. Levantamento de possibilidades

A primeira etapa deve ser dedicada a um estudo sobre as diferentes técnicas que podem ser utilizadas para chegar até o resultado que se busca.

Nesse momento, pode ser interessante mapear o mercado a fim de entender como produtos similares lidam com os mesmos desafios durante a manufatura.

2. Modelagem 3D

Depois de acertar os aspectos técnicos, você pode avançar para a construção do projeto em si.

A modelagem 3D deve então ser feita em um computador com a ajuda de um software de CAD, como SolidWorks e AutoCAD.

3. Fatiamento em softwares de impressão

Em seguida, o processo avança no sentido de preparar o arquivo de CAD criado na etapa anterior para que ele seja lido perfeitamente pela impressora 3D.

O projeto tridimensional também será “fatiado” em camadas para a impressão por meio de um software de fatiamento, como o CURA.

4. Impressão

Enfim, estamos prontos para seguir com o seu objeto para a impressão 3D.

Além da calibração da máquina para garantir que não haja erros no produto, essa etapa exige paciência.

Depois de algumas horas, o objeto estará pronto e basta esperar o tempo indicado para que ele esfrie e/ou seque – para certos materiais, pode ser necessário realizar ainda um processo de acabamento fora da impressora.

Conclusão

Presente no mercado desde os anos 1990, a impressão 3D tem se popularizado nos últimos anos com o desenvolvimento de tecnologias mais acessíveis.

Hoje, quem quer investir em um equipamento pode escolher entre vários modelos nacionais e importados que respondem às mais diversas necessidades.

Esperamos ter ajudado você a entender um pouco mais sobre as opções disponíveis para que consiga fazer a escolha certa.

E na hora de escolher a sua impressora 3D, conte com a Wishbox!

Leia também: Qual é o preço da impressora 3D e como escolher a melhor?